A evolução tecnológica tem transformado significativamente o cenário industrial, especialmente nos setores de fabricação de cortinas corta fogo, equipamentos de corte, costura e solda. As máquinas de última geração, conhecidas como “cutting edge”, representam um avanço extraordinário que proporciona benefícios substanciais em termos de segurança, eficiência e qualidade dos produtos finais. Este artigo explora como essas tecnologias avançadas estão revolucionando os processos produtivos e oferecendo vantagens competitivas para empresas de diversos portes.

No ambiente industrial contemporâneo, a implementação de equipamentos modernos não é apenas uma questão de preferência, mas uma necessidade estratégica para empresas que buscam manter-se competitivas. As máquinas cutting edge incorporam sistemas automatizados, interfaces digitais e recursos de precisão que elevam significativamente os padrões de produção, permitindo a criação de produtos com acabamento superior e características técnicas aprimoradas.

A adoção dessas tecnologias avançadas tem demonstrado resultados impressionantes em diversos setores industriais. Empresas que investiram em máquinas modernas para fabricação de cortinas corta fogo, por exemplo, relatam aumento de até 40% na produtividade, redução de 30% nos custos operacionais e melhoria significativa na qualidade final dos produtos. Esses números evidenciam o potencial transformador dessas tecnologias no contexto produtivo atual.

Tecnologias Avançadas de Corte Térmico

As máquinas de corte térmico representam um componente fundamental nos processos industriais modernos, atuando como ponto de partida para diversas cadeias produtivas. Existem três principais tecnologias de corte térmico que se destacam no mercado atual: oxicorte, corte a plasma e corte a laser, cada uma com características específicas que as tornam adequadas para diferentes aplicações.

O oxicorte destaca-se como a alternativa mais econômica entre as tecnologias disponíveis. Este processo utiliza uma chama de gás combustível combinada com oxigênio de alta pureza para aquecer o material até sua temperatura de ignição. Quando o metal atinge este ponto, um jato concentrado de oxigênio é direcionado à área aquecida, provocando uma reação de oxidação que permite o corte. A eficácia deste método depende de fatores como espessura do material, condições da superfície e velocidade de execução.

A tecnologia de corte a plasma, por sua vez, oferece uma combinação atraente de velocidade, precisão e qualidade. Este método utiliza um arco elétrico e gás de proteção para criar um processo semelhante à soldagem, mas direcionado ao corte de chapas metálicas. Inicialmente desenvolvido para materiais que não podiam ser processados via oxicorte, como aço inoxidável e alumínio, o corte a plasma evoluiu significativamente e hoje representa uma solução versátil para diversos materiais, incluindo aços não ferrosos e ligas especiais.

O corte a laser representa o ápice da precisão e qualidade entre as tecnologias disponíveis. A característica distintiva deste método é o feixe de laser extremamente concentrado, que produz uma largura de corte mínima em comparação com outras técnicas. Esta propriedade resulta em aproveitamento eficiente da energia, baixa transferência de calor para o material e capacidade de processar geometrias complexas com alta precisão. O laser é particularmente valioso quando a exatidão dimensional e o acabamento das bordas são requisitos críticos.

Inovações em Máquinas de Costura Industrial

As máquinas de costura industriais modernas representam um salto evolutivo em relação aos modelos tradicionais, incorporando tecnologias avançadas que transformam completamente o processo produtivo. Estes equipamentos sofisticados integram sistemas computadorizados que permitem maior precisão, velocidade e versatilidade, atendendo às exigências crescentes do mercado por produtos de alta qualidade.

Um dos principais avanços nas máquinas de costura contemporâneas é a incorporação de interfaces digitais e sistemas programáveis. Estes recursos permitem o armazenamento de padrões de costura, ajustes precisos de configurações e execução de designs complexos com mínima intervenção manual. A automação resultante não apenas acelera o processo produtivo, mas também reduz significativamente a margem de erro, garantindo consistência mesmo em produções de grande volume.

A versatilidade é outro aspecto notável das máquinas de costura avançadas. Equipamentos modernos são capazes de processar uma ampla variedade de materiais, desde tecidos delicados como seda até materiais resistentes como denim, sem comprometer a qualidade do acabamento. Esta flexibilidade permite que fabricantes diversifiquem sua linha de produtos sem necessidade de investimentos adicionais em maquinário especializado, representando uma vantagem competitiva significativa.

A eficiência energética também figura entre os benefícios das máquinas de costura cutting edge. Muitos modelos contemporâneos são projetados para otimizar o consumo de energia, alinhando-se com objetivos de sustentabilidade enquanto reduzem custos operacionais. Um fabricante de acessórios que migrou para máquinas computadorizadas relatou redução de 25% no consumo energético, além de ganhos expressivos em produtividade e qualidade final dos produtos.

Cortinas de Solda: Proteção e Eficiência

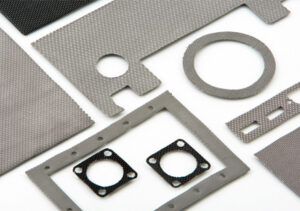

As cortinas de solda representam um elemento crucial para garantir a segurança em ambientes industriais onde ocorrem processos de soldagem. Estes equipamentos de proteção desempenham papel fundamental na prevenção de acidentes, protegendo trabalhadores contra radiações nocivas, faíscas e calor intenso gerados durante as operações de solda.

A principal função das cortinas de solda é criar uma barreira eficaz contra radiações ultravioleta e infravermelha emitidas durante o processo de soldagem. Estas radiações podem causar danos sérios à pele e aos olhos dos trabalhadores, especialmente em ambientes onde a soldagem é realizada continuamente. As cortinas modernas são fabricadas com materiais especiais que filtram eficientemente estas radiações, proporcionando um ambiente de trabalho significativamente mais seguro.

Além da proteção contra radiações, as cortinas de solda também oferecem segurança contra faíscas e respingos de metal incandescente. Durante o processo de soldagem, é comum a projeção de partículas metálicas em alta temperatura, que podem causar queimaduras e até mesmo iniciar incêndios em áreas com materiais inflamáveis. As cortinas atuam como barreira física, contendo estas partículas e reduzindo substancialmente o risco de acidentes.

A versatilidade é outro benefício significativo das cortinas de solda contemporâneas. O mercado oferece diversos tipos de cortinas, variando em material, espessura e resistência térmica, permitindo que cada empresa selecione a opção mais adequada às suas necessidades específicas. Esta flexibilidade garante proteção eficaz em diferentes contextos de soldagem, desde operações leves até trabalhos pesados que envolvem altas temperaturas e exposição prolongada.

Integração de Tecnologias para Máxima Eficiência

A verdadeira revolução na fabricação industrial moderna ocorre quando diferentes tecnologias cutting edge são integradas em um sistema coeso. A combinação de máquinas avançadas de corte térmico, equipamentos de costura computadorizados e sistemas de proteção como cortinas de solda cria um ambiente produtivo sinérgico, onde cada componente potencializa os benefícios dos demais.

Um exemplo prático desta integração pode ser observado na fabricação de cortinas corta fogo, onde o processo inicia com o corte preciso dos materiais utilizando tecnologia a laser ou plasma, seguido pela costura em máquinas computadorizadas que garantem junções perfeitas e acabamento superior. A implementação de cortinas de solda durante o processo produtivo assegura a proteção dos trabalhadores, resultando em um ciclo completo que combina eficiência, qualidade e segurança.

Empresas que adotaram esta abordagem integrada relatam benefícios significativos em termos de produtividade e qualidade final. Um fabricante de equipamentos de proteção industrial conseguiu reduzir o tempo de produção em 35% e diminuir a taxa de retrabalho em 40% após implementar um sistema que integrava tecnologias avançadas de corte, costura e proteção. Estes resultados demonstram o potencial transformador da integração tecnológica no contexto industrial contemporâneo.

A adoção de tecnologias cutting edge representa um investimento estratégico para empresas que buscam excelência em seus processos produtivos. Embora o custo inicial possa ser significativo, os benefícios a médio e longo prazo – incluindo aumento de produtividade, melhoria na qualidade dos produtos, redução de desperdícios e maior segurança – justificam plenamente o investimento, especialmente em setores onde precisão e confiabilidade são requisitos fundamentais.

Em conclusão, as máquinas cutting edge estão redefinindo os padrões de fabricação industrial, oferecendo vantagens competitivas significativas para empresas que investem nestas tecnologias. A combinação de sistemas avançados de corte térmico, máquinas de costura computadorizadas e equipamentos de proteção como cortinas de solda cria um ambiente produtivo otimizado, capaz de atender às exigências crescentes do mercado por produtos de alta qualidade, produzidos de forma eficiente e segura